一、项目背景

利欧泵业集团湖南及大连工厂主要按项目进行销售、生产及交付,按项目定制的物料种类多,仓库现场管理、执行难度大,同时又没有完善的系统支撑。

- 现场执行难度大:以湖南工厂为例,仓库有6名仓管员,管理约25000种物料及1200个库位(平均每个库位储存约20种零件)。涉及的业务活动主要包括采购入库、成品/半成品生产入库,领料出库、销售出库以及动态/静态盘点等。员工很多时间都浪费在“找料”、“数料”以及各种手工数据的处理上。

- 管理规范待完善:以盘点为例,现在是按照物料进行盘点,一个物料存放在多个库位,因此现场员工需要跑来跑去数物料,工作繁琐低效。需要结合湖南及大连工厂业务实际情况,按照仓位制定盘点策略及管理规范。

- 缺乏有效的系统工具支撑

- 之前用的是K3,后来上线了SAP但并未启用WM模块,而是采用了一个临时系统方案,由于对象字段设计不合理,导致物料-仓位信息匹配存在问题,无法完整记录某物料的所有存储仓位。

- 缺少移动端、缺少扫码作业,没有库位码管理

二、项目痛点

公司在推进SAP、SRM、MES等数字化系统建设的同时,传统的仓库管理方式越发掣肘着现场管理与执行提效,因此湖南与大连工厂提出了仓库数字化管理需求(WMS系统需求),包括基础数据管理(如仓库、库位主数据等)、条码管理与打印、单据管理(入库单、出库单、领料单等)、业务管理(如出入移仓、盘点等)、数据查询(如手机端扫码查询仓位信息)、库存可视化等。

改善前

- 数据维护:需要先到SAP系统手动维护物料-仓位关系等数据才能执行,数据更新工作频繁、繁琐

- 条码管理:库位/仓位及单据(发货单、采购送货单等)未进行条码管理,对现场管理带来挑战

- 出入移仓:发料、上架、移仓都通过手工账的方式维护,再到系统进行过账,管理及操作难度大

- 盘点:当前系统只支持按照物料进行盘点,需要跑很多仓位才能完成工作,很难盘清盘准

- 数据查询:缺乏移动端,无法及时、准确查询库存、库位以及出入库记录等信息

- 管理不透明:仓库的库位利用率等信息缺乏实时洞察,管理全凭经验

- 改善后

- 数据维护:现场扫码完成出入移仓后,系统自动更新物料-仓位关系主数据,节省人工数据维护工作量

- 条码管理:支持库位/仓位及核心单据的条码管理及打印需求

- 出入移仓:移动端扫码实现出入移仓操作,操作完成系统自动过账

- 盘点:灵活支持按仓位/库位进行盘点的方式,提升盘点作业效率

- 数据查询:移动端通过扫码或输入代码的方式即可查询物料、库位等信息

- 管理穿透:仓库情况(如各库位存储情况)实时可视,支持现场快速决策

三、项目价值

WMS项目解决了仓库物料存储问题,便于物料存储位置精准定位,提升仓库内部运营效率;各项作业从线下调整到线上;为工厂内部提升运作效率提供数据支持。

——利欧集团供应链业务领导王总

- 根本性解决了“找料难”问题,通过推荐仓位、物料查询、仓位可视化等能力,一线人员可以轻松完成找料、发料等工作。

- 由于业务从线下搬到线上,不再需要带着纸质单据楼上楼下跑,通过飞书消息提醒实现业务协作。

- 工厂内部运作效率数据透明,为呆滞料问题的处理提供管理抓手。

aPaaS平台亮点

四、系统关键能力录制

- 仓储可视化

- 飞书协同

送货单明细校验消息提醒

由于送货单是根据供应商提供的,可能出现与采购单信息不对准的情况。

此时,仓管员发现校验失败,可以点击按钮,将相应消息通知给采购员。

采购员会收到校验失败消息提醒,并且可以点击查看详情进入送货单明细页面。

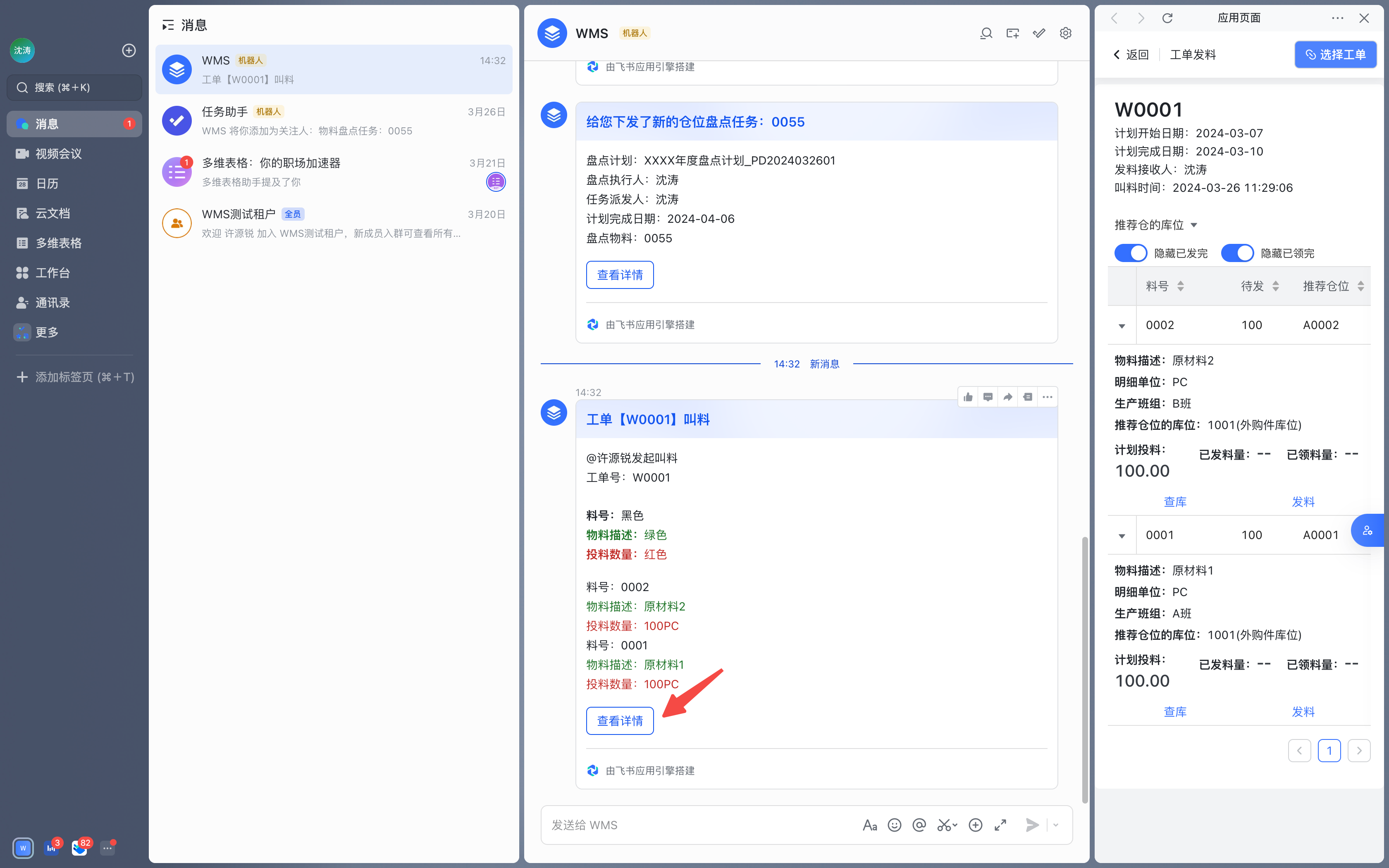

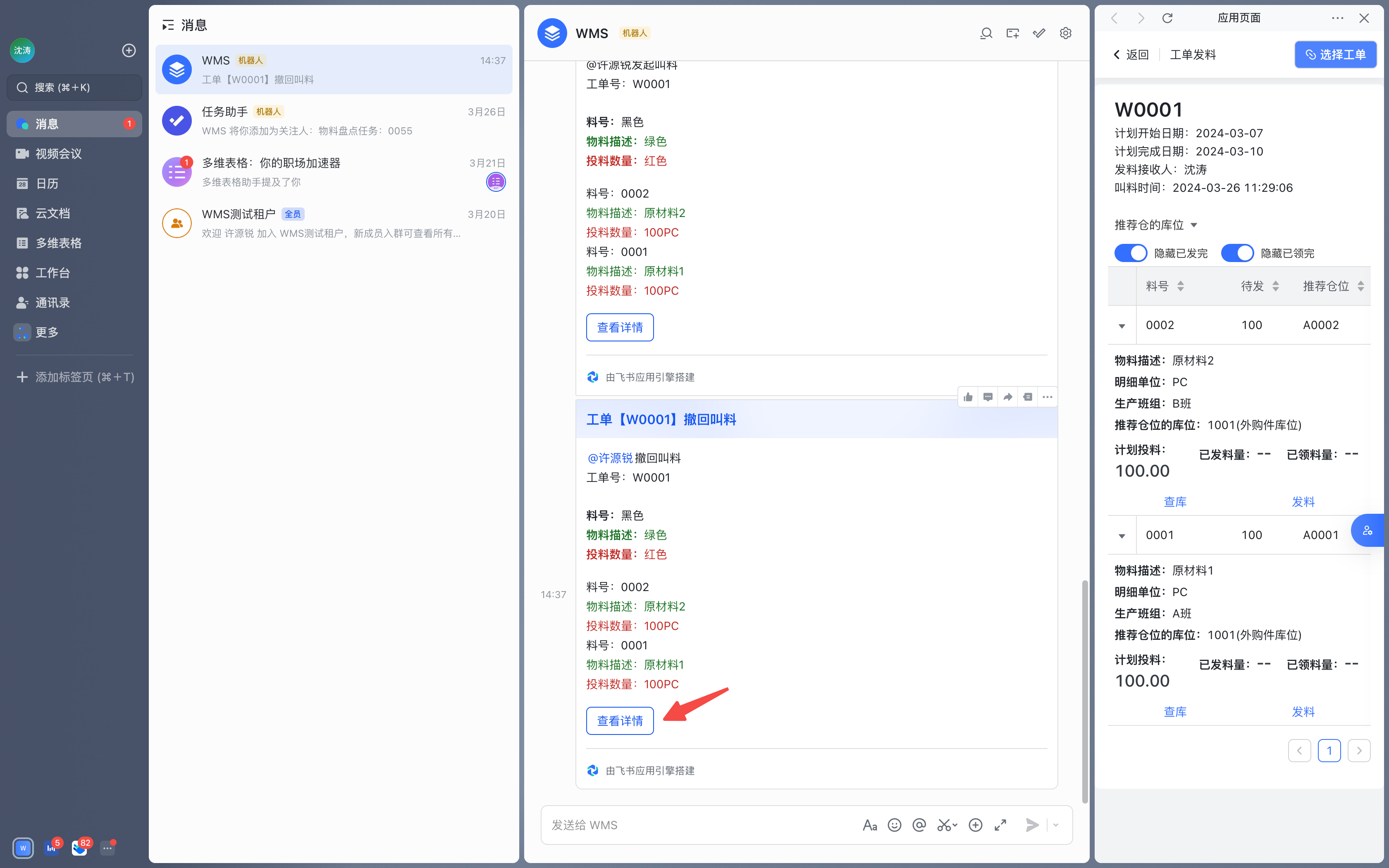

叫料消息提醒

当生产工人一线叫料时,会给物料的责任仓管员,自动整合责任所需物料,推送叫料消息。

生产一线工人也可以撤回叫料,系统同样会将撤回叫料的消息提醒给物料的责任仓管员。

责任仓管员可以查看详情,进入工单投料的操作页面。

250px|700px|reset

250px|700px|reset

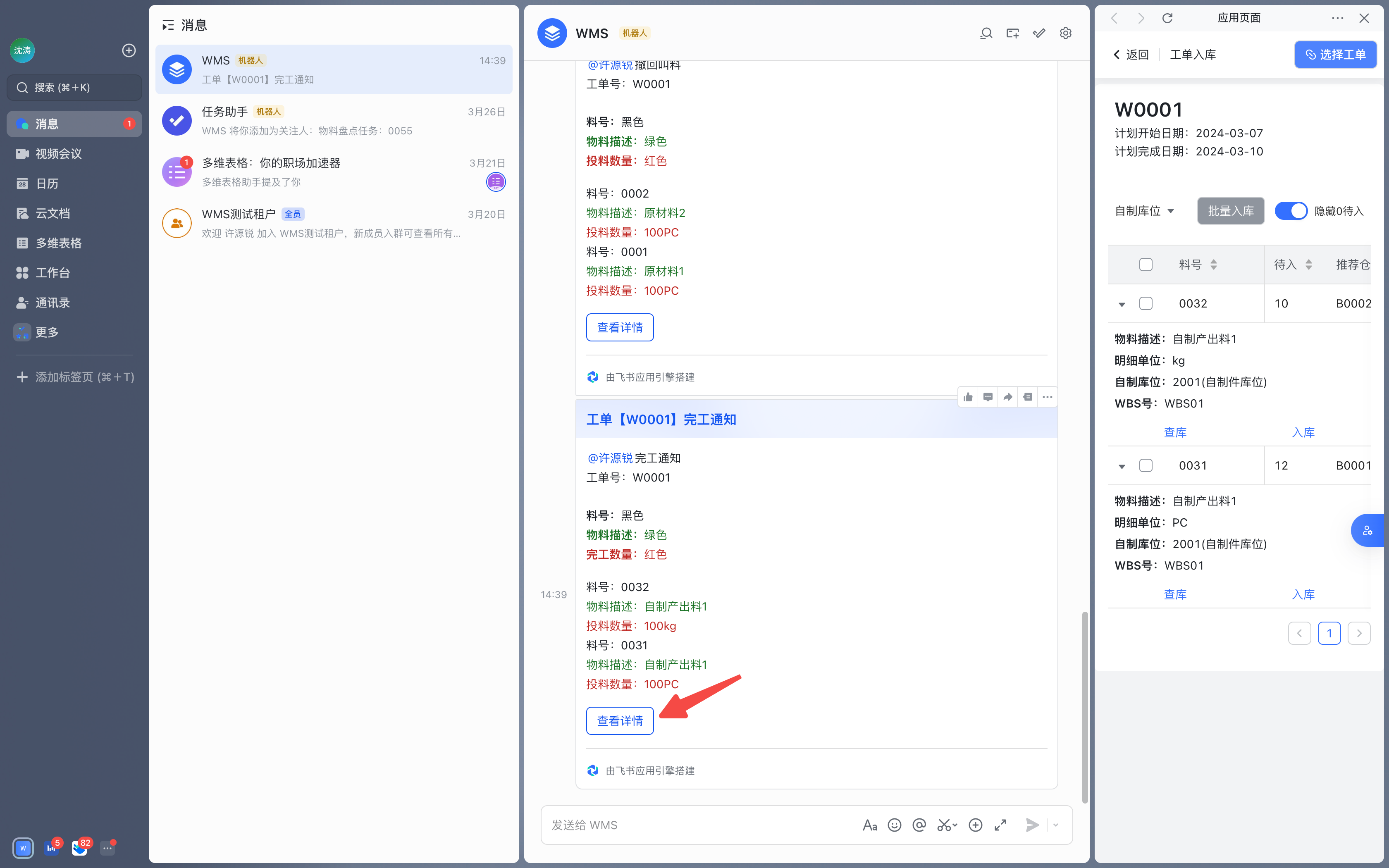

完工消息提醒

当生产一线生产完工时,会给物料的责任仓管员,自动整合责任入库物料,推送完工消息。

责任仓管员可以查看详情,进入工单产出料的操作页面。

250px|700px|reset

- 作业看板,兼顾大小屏幕

在PC端,可以通过大屏看板查看来料作业、发料作业、入库作业、委外发料作业、销售发货作业的完成率及进度情况。可按各类字段进行筛选。

在移动端,也可以通过移动端小屏来查看各类作业情况。也可以筛选、搜索查看信息。

- 扫码/搜索选择器(单据、仓位),方便一线操作

在所有出入库作业过程中,员工可以通过多种方式来进入单据页面中,包括:

- 扫码单据

- 搜索选择单据

- 通过明细反查单据

-

- 按自定义格式打印与批量打印

在本应用中,允许打印、批量打印:送货单、发货单、仓位二维码。

- 送货单OCR识别录入与明细校验

对于系统外、线下的送货单单据,可以通过OCR识别的方式进行录入,减少手工填报工作量。

由于送货单是根据供应商提供的,可能出现与采购单信息不对准的情况。

系统内置采购验证,可以自动识别送货单明细物料是否与采购单明细行物料匹配,校验失败的会进行报错,可在信息调整之后二次校验

- 全面考虑逆向操作

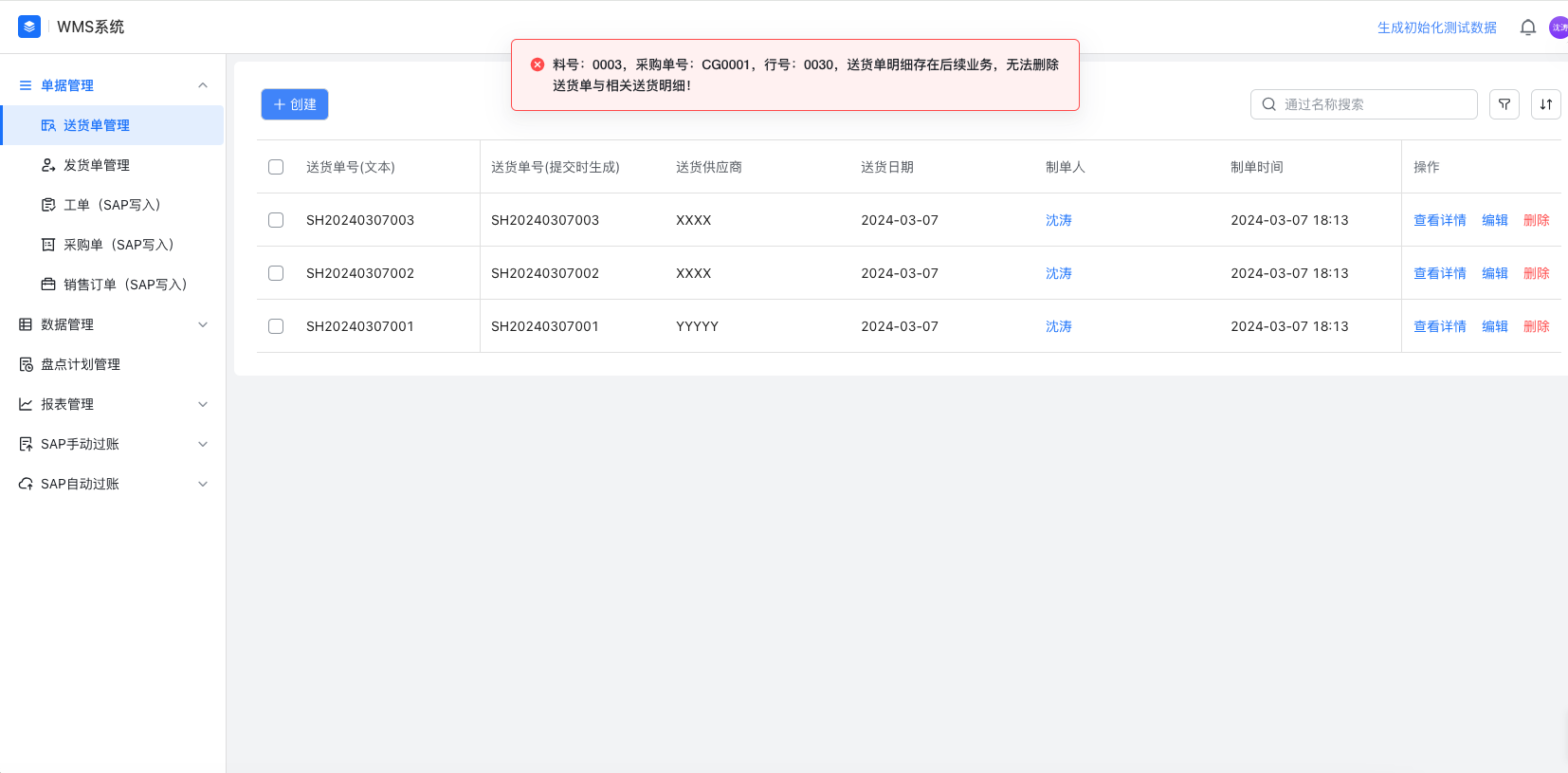

作业依据单据(如发货单、送货单)删除时,会自动校验是否存在后续单据。如果存在后续单据,会提示报错。

250px|700px|reset

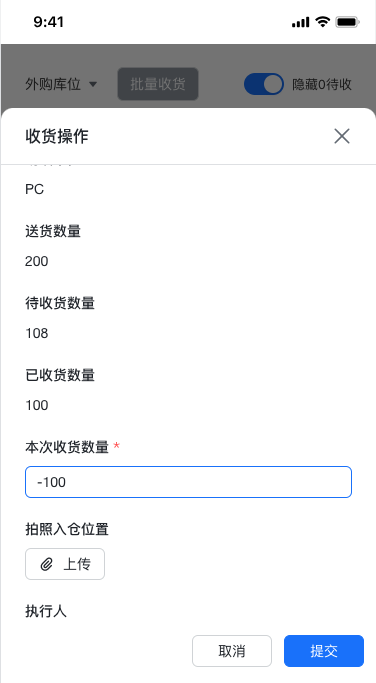

作业过程中,允许填写负值来反向冲销操作数量。ERP推送时自动根据填写的正值/负值分发到正常作业/红字作业推送接口。

250px|700px|reset

- 自定义推荐仓位计算

6类作业过程(来料收货、来料下架、来料入库、工单入库、工单发料、委外发料),均可自定义推荐仓位逻辑。

设定好之后,每次作业打开均能自动重新计算推荐仓位,方便一线业务作业。

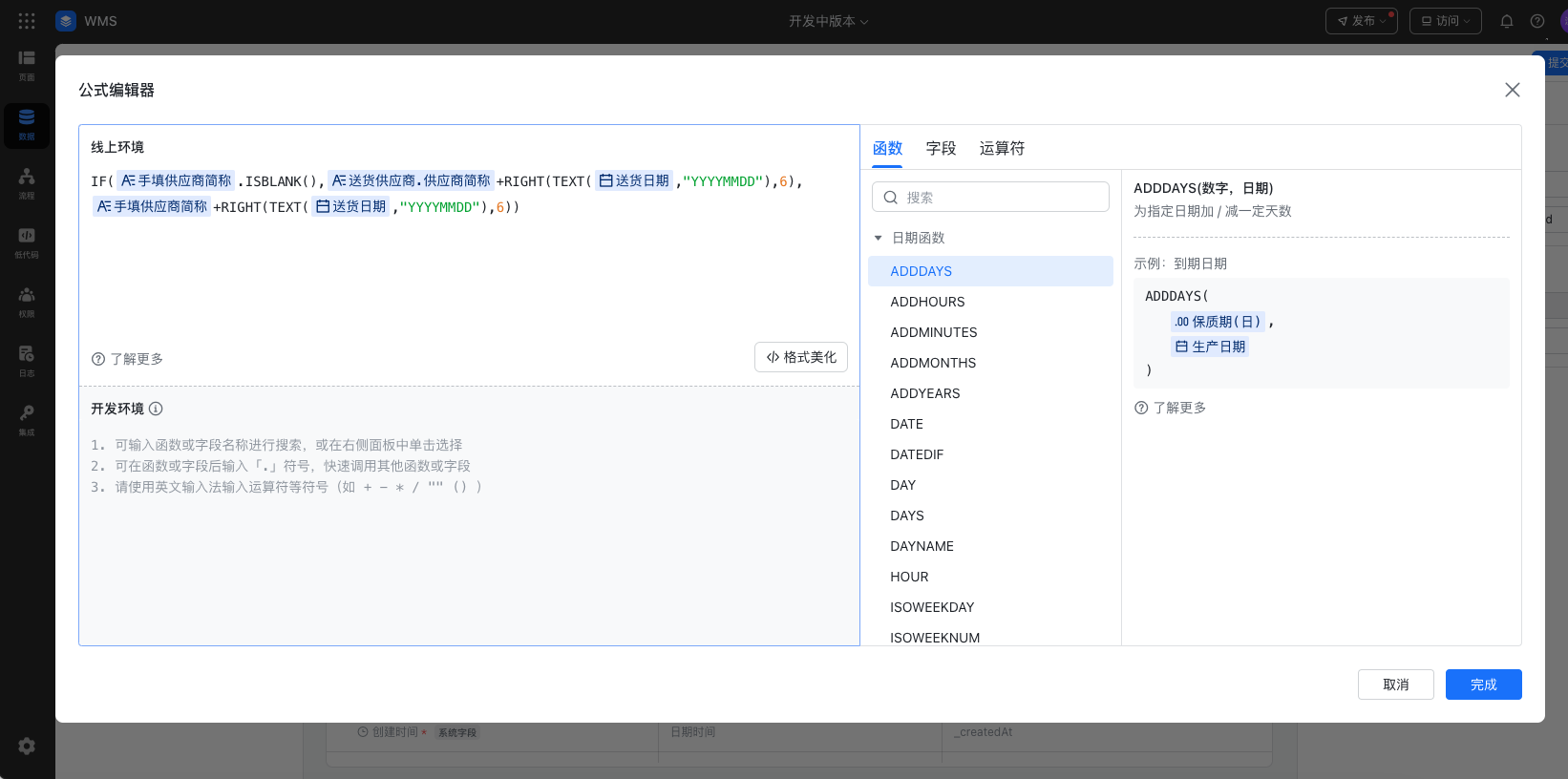

- 自定义批次号规则

- 可以通过公式定义的方法来自定义批次号规则

- 可以配置批次号校验,防止批次号过长无法回传ERP系统

250px|700px|reset

- 自定义防呆规则(待执行数量-现存量校验)

出入库作业时,填报的数量会做校验:

- 不允许超过待执行量,比如收货的数量不得超过待收货数量,待收货数量=历史送货数量-历史收货数量-历史不放行数量

- 出库作业时,额外要求出库的数量不得超过现存量。对于多单位的情况,还会把物料单位的现存量到ERP系统中转换为明细单位的现存量,与明细单位的出库量进行比较

五、解决方案

业务流程

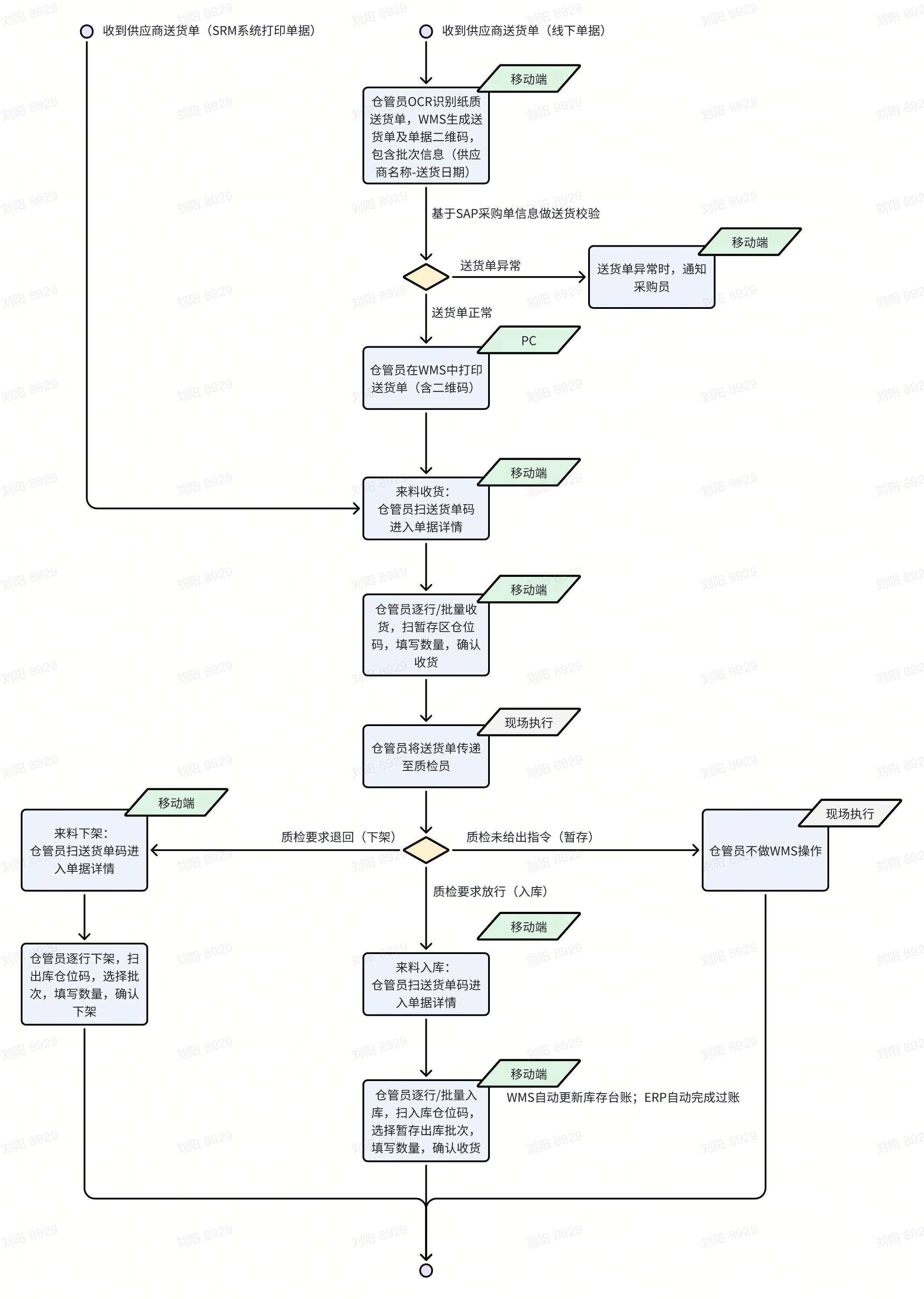

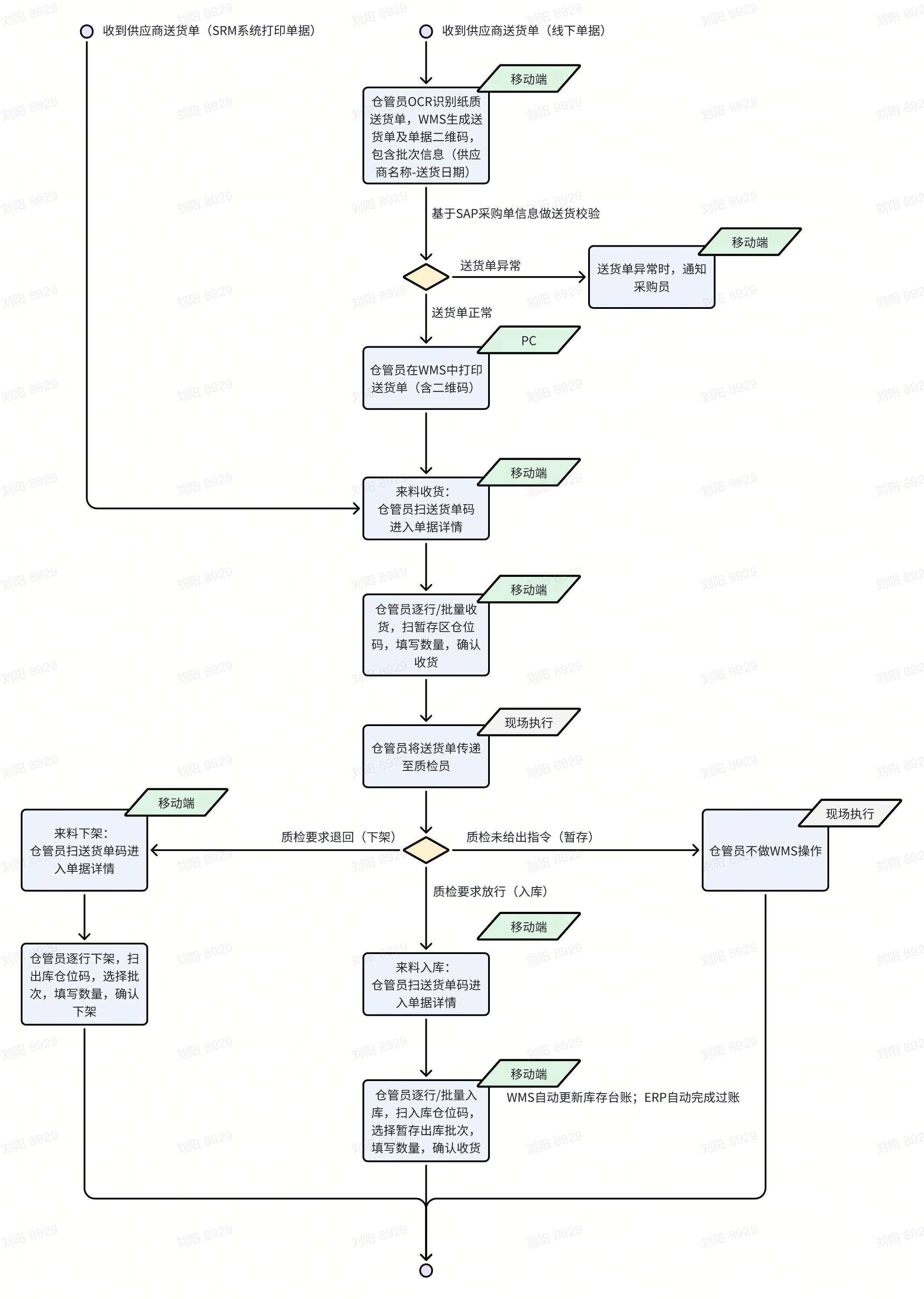

采购入库流程(含带料委外入库)

250px|700px|reset

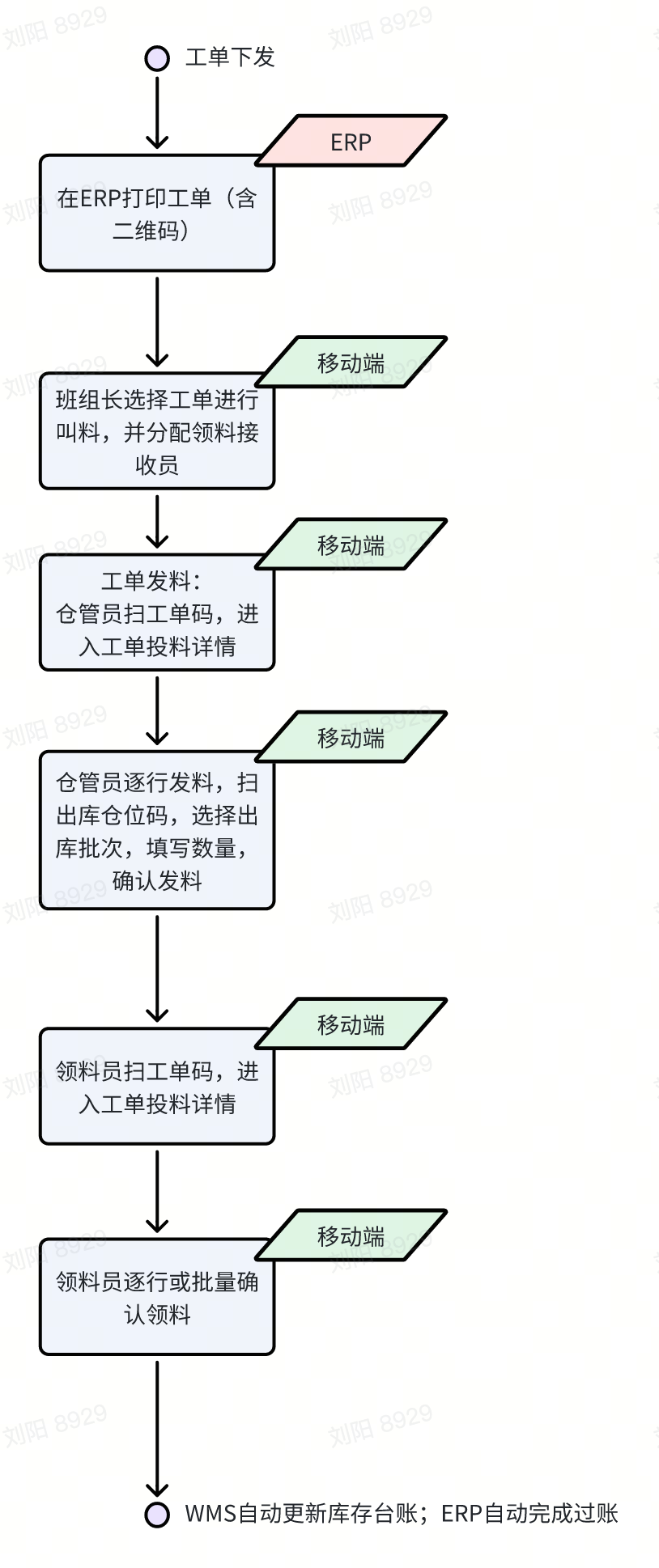

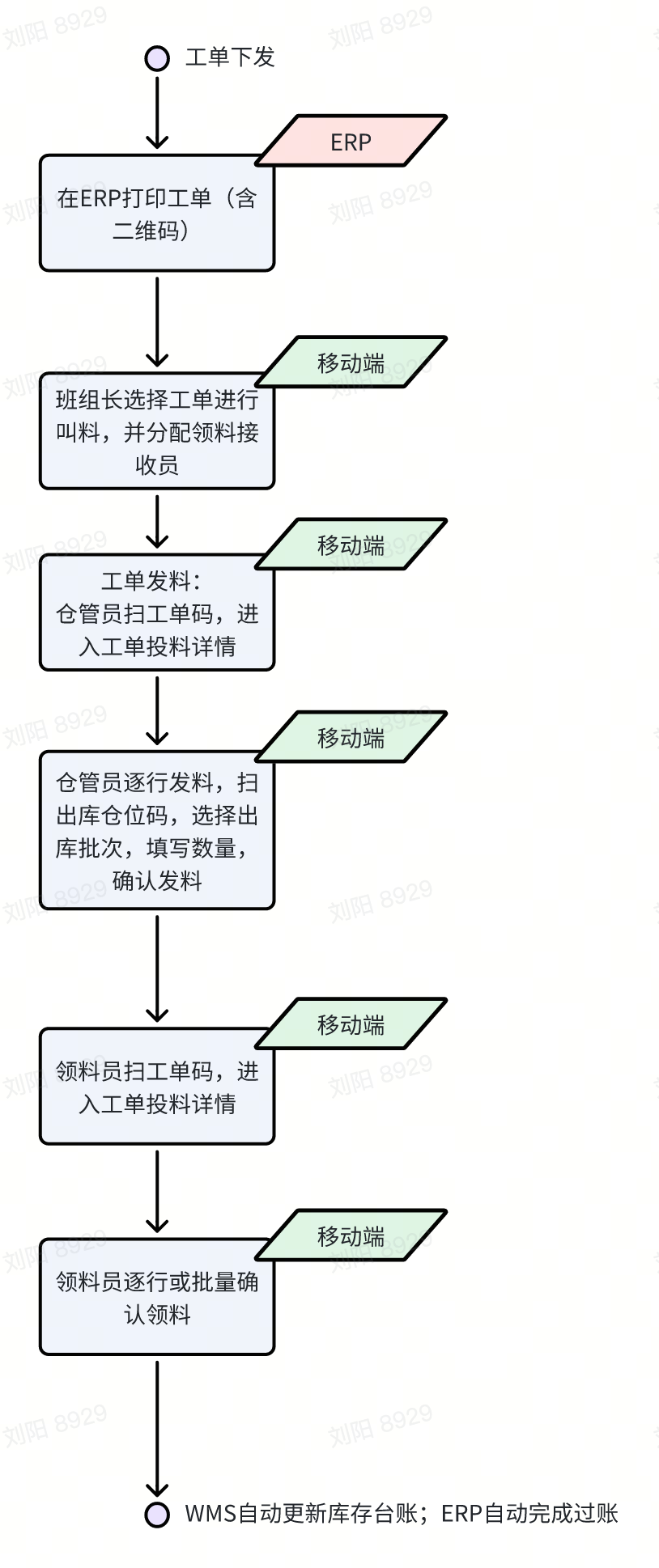

工单发料流程

250px|700px|reset

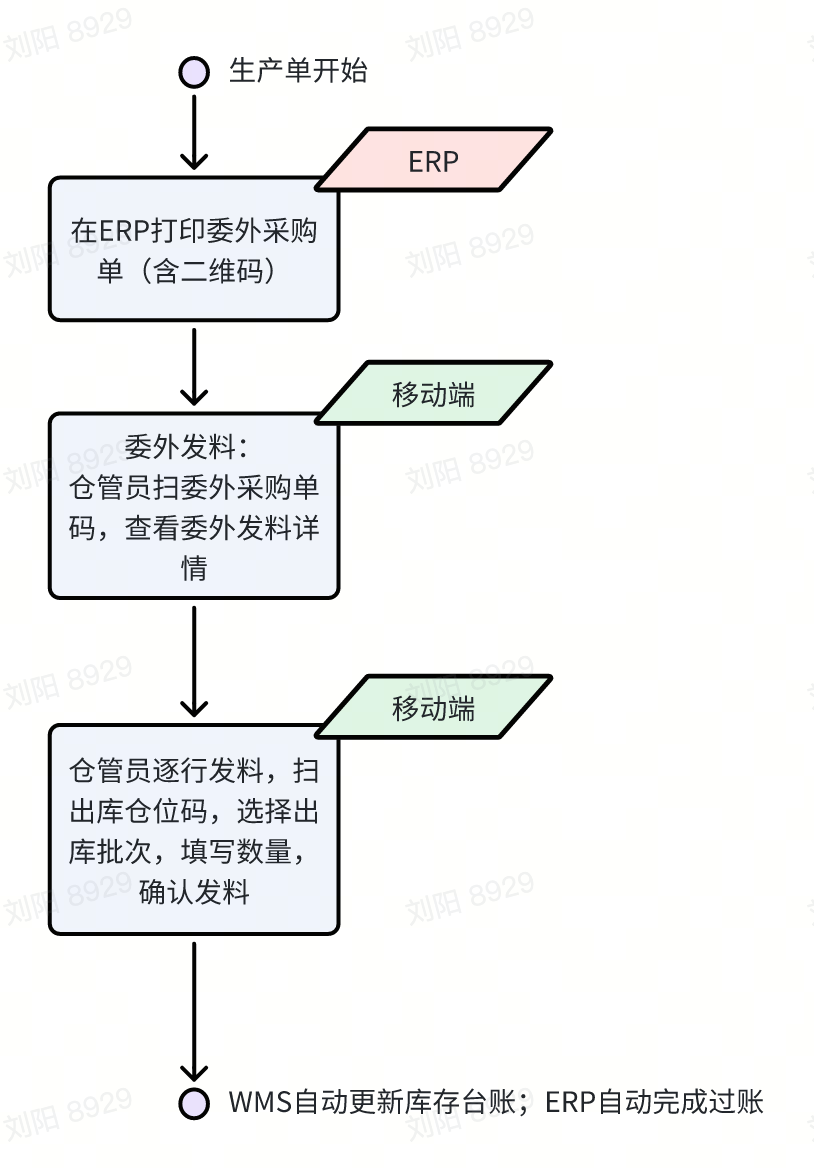

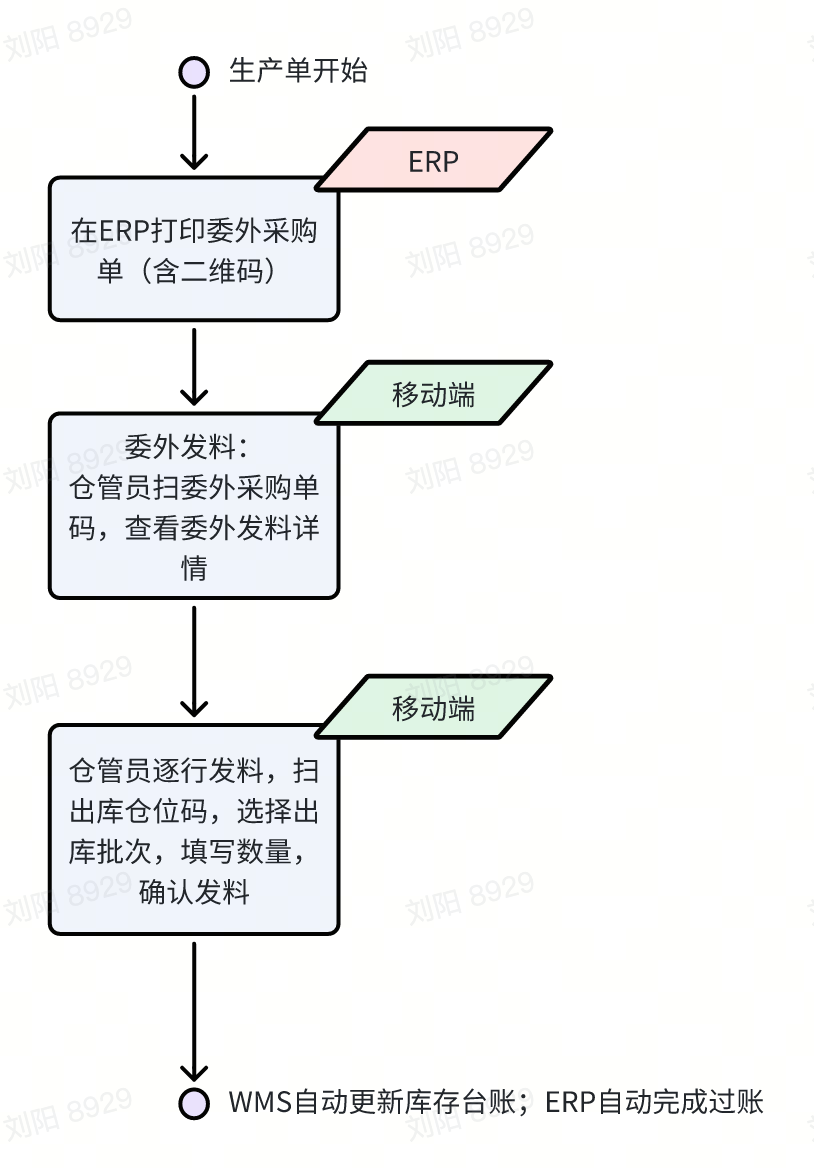

委外发料流程

250px|700px|reset

半成品入库流程

250px|700px|reset

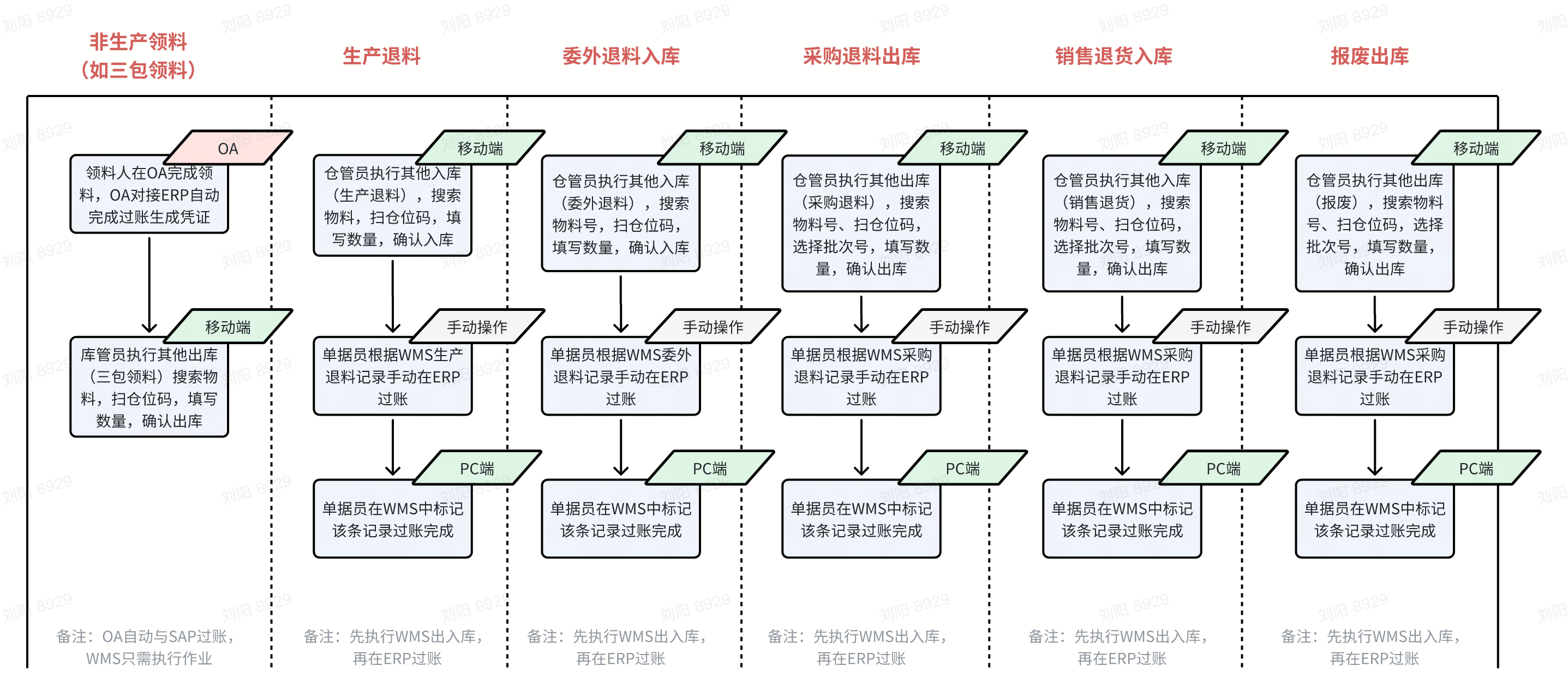

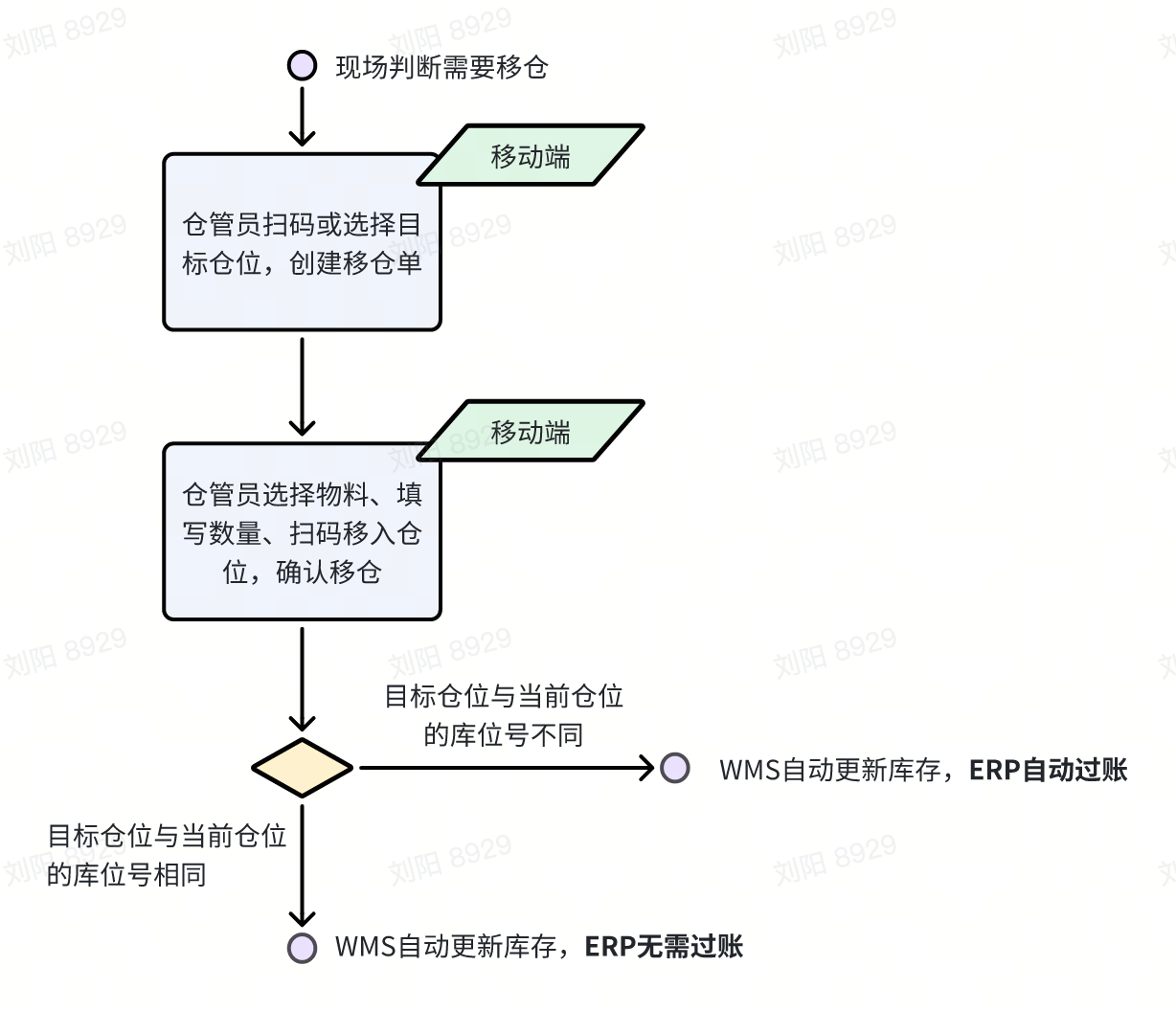

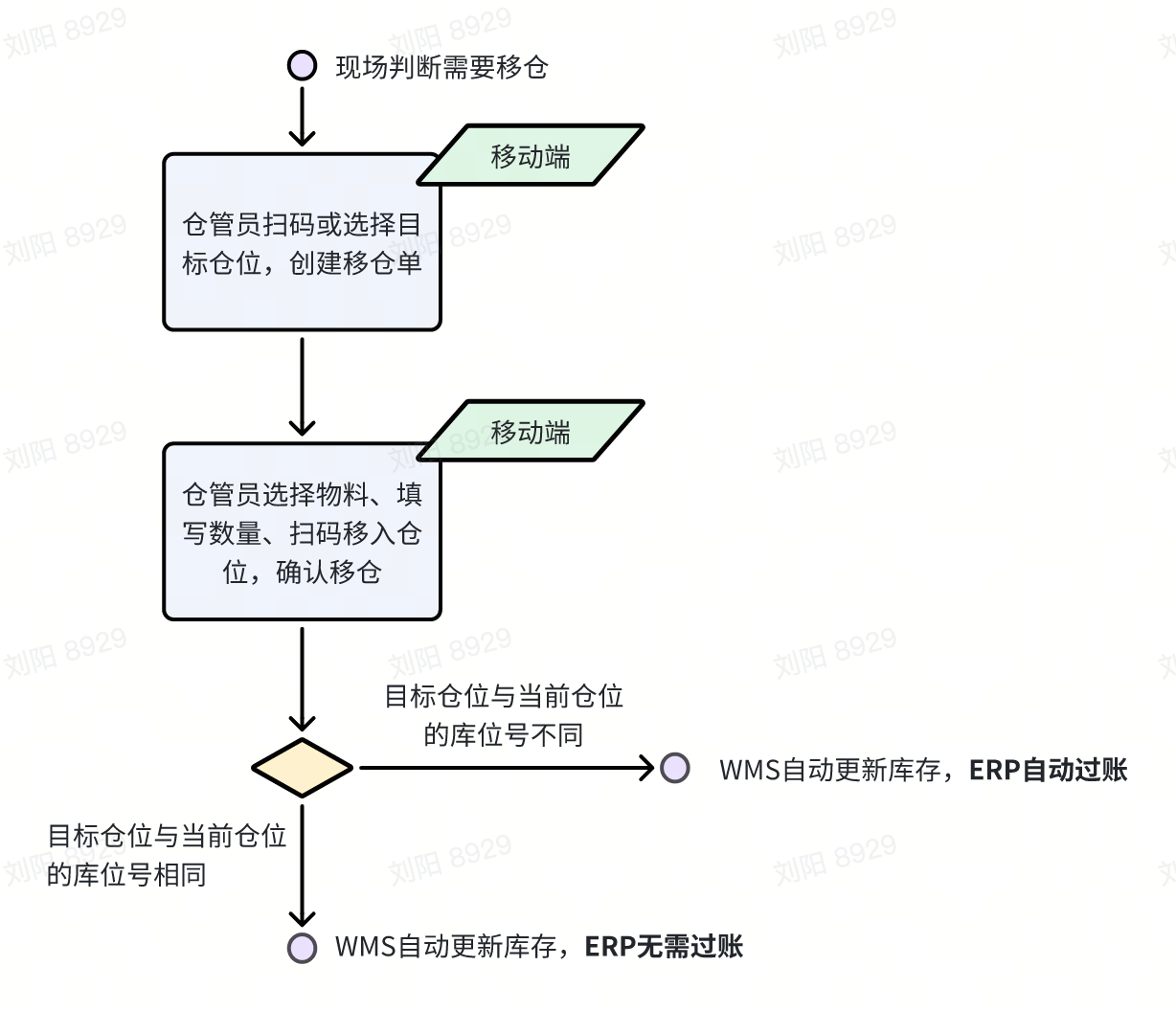

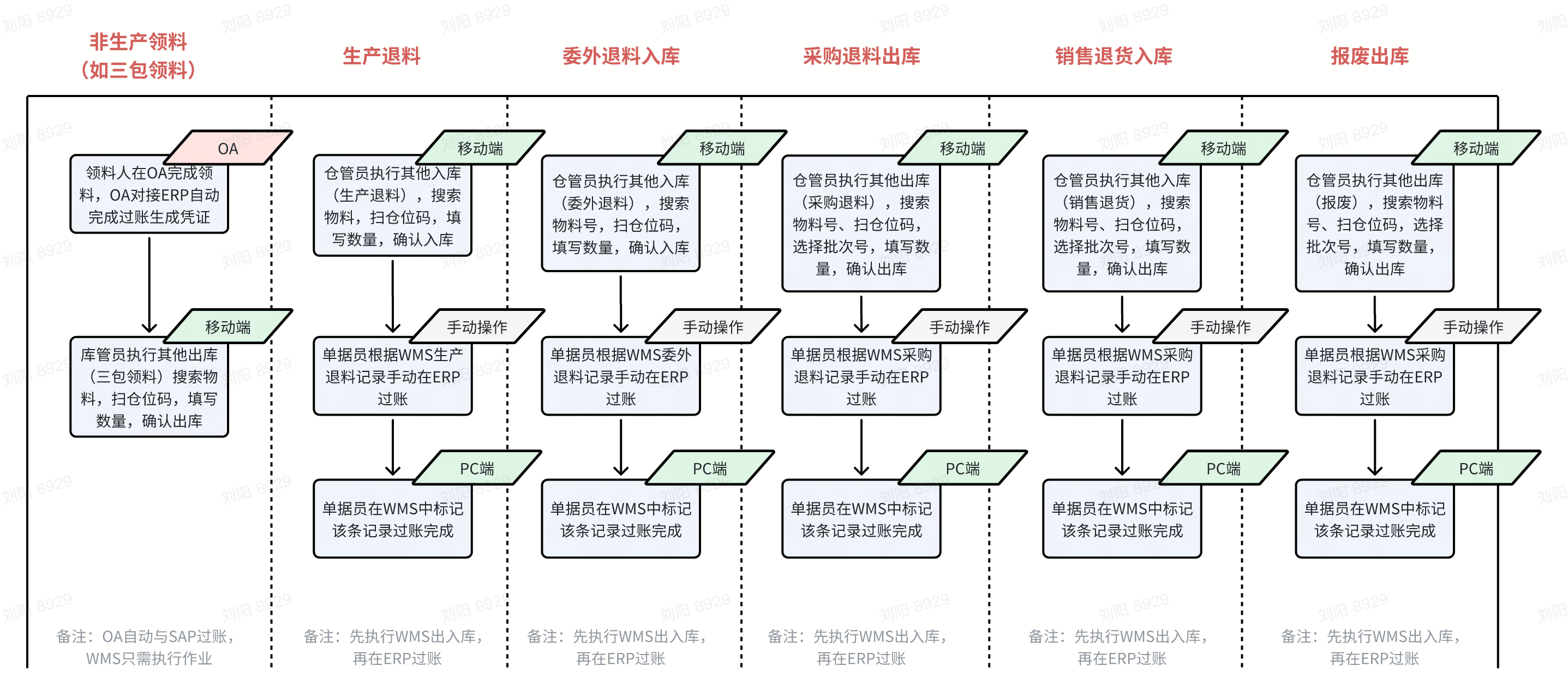

其他出入库作业

250px|700px|reset